Рукавные фильтры представляют собой цилиндрические или трубчатые фильтрационные устройства, предназначенные для удаления твердых частиц из потоков газа или жидкости в промышленных процессах. Эти фильтры состоят из тканевого или фетрового мешка, помещенного в опорную конструкцию, где загрязненные жидкости проходят через материал мешка, улавливая частицы и позволяя чистой жидкости выйти. Они широко используются в различных отраслях, включая фармацевтику, пищевую, химическую промышленность и энергетику, благодаря своей высокой эффективности, экономичности и способности обрабатывать большие объемы.

Фундаментальным принципом рукавных фильтров является сочетание поверхностной и глубинной фильтрации. Когда жидкость проходит через материал мешка, более крупные частицы захватываются на поверхности, в то время как более мелкие частицы проникают в глубину фильтрующего материала, создавая фильтрационный осадок, который со временем фактически повышает эффективность фильтрации.

Как работают рукавные фильтры

Рукавные фильтры работают посредством простого механического процесса. Загрязненная жидкость попадает в корпус фильтра и попадает в рукавный фильтр либо изнутри, либо снаружи, в зависимости от конструкции. Когда жидкость проходит через пористый материал мешка, твердые частицы задерживаются, в то время как отфильтрованная жидкость выходит через выпускное отверстие.

Процесс фильтрации

Механизм фильтрации включает в себя несколько этапов:

- Первоначальный захват: Крупные частицы немедленно улавливаются на поверхности фильтра посредством механического сита.

- Глубинная фильтрация: Более мелкие частицы мигрируют в волокнистую матрицу фильтрующего материала, где они улавливаются посредством перехвата и диффузии.

- Формирование торта: Накопленные частицы образуют вторичный фильтрационный слой, который повышает эффективность, обычно достигая Удаление частиц размером более 1 микрона на 99,9 %.

- Перепад давления: По мере формирования осадка падение давления увеличивается, что указывает на необходимость замены мешка.

Большинство систем промышленных рукавных фильтров работают при скоростях потока от От 50 до 1200 галлонов в минуту (GPM) , при этом падение давления обычно составляет от 5 до 15 фунтов на квадратный дюйм в чистом состоянии и увеличивается до 25-30 фунтов на квадратный дюйм во время замены.

Типы рукавных фильтров

Рукавные фильтры подразделяются на категории в зависимости от их применения, конструкции материала и метода фильтрации. Понимание этих различий помогает выбрать подходящий фильтр для конкретных промышленных нужд.

Рукавные фильтры для жидкости

Эти фильтры, предназначенные для фильтрации жидкостей, удаляют взвешенные твердые частицы из воды, химикатов, масел и других жидкостей. Обычно они изготавливаются из таких материалов, как полипропилен, полиэстер, нейлон или ПТФЭ, с номинальными значениями в микронах от от 0,5 до 200 микрон . Такие отрасли, как производство продуктов питания и напитков, в значительной степени полагаются на эти фильтры, а мировой рынок фильтрации жидкостей, по прогнозам, к 2027 году достигнет 8,2 миллиарда долларов.

Мешочные фильтры для пылесборника

Эти мешки для фильтрации воздуха улавливают твердые частицы из промышленных выхлопных газов и воздушных потоков. Распространенные на цементных заводах, сталелитейных заводах и деревообрабатывающих предприятиях, они выдерживают температуры от температура окружающей среды до 550°F (288°C) в зависимости от материала конструкции. Типичная установка рукавного фильтра может содержать сотни отдельных рукавных фильтров, каждый из которых имеет диаметр 4–8 дюймов и длину 8–30 футов.

Специальные фильтр-мешки

Разработан для конкретных сложных применений:

- Высокотемпературные мешки из таких материалов, как P84, арамид или стекловолокно, для применений, превышающих 400°F.

- Химически стойкие мешки из ПТФЭ или полифениленсульфида для агрессивных сред.

- Пищевые пакеты, соответствующие требованиям FDA для фармацевтической и пищевой промышленности.

- Масло- и водоотталкивающие пакеты со специальным покрытием для потоков влажного газа.

Общие применения в разных отраслях

Рукавные фильтры выполняют важнейшую роль в фильтрации в различных отраслях промышленности, каждая из которых имеет уникальные требования и стандарты производительности.

| Промышленность | Приложение | Типичный микронный рейтинг | Ключевое преимущество |

|---|---|---|---|

| Фармацевтический | Очистка API, очистка воды | 0,5-10 микрон | Соответствие стерильной фильтрации |

| Еда и напитки | Осветление вина, пива, соков | 1-25 микрон | Прозрачность продукта, срок годности |

| Химическая обработка | Полимерная фильтрация, восстановление катализатора | 5-100 микрон | Эффективность процесса, качество продукции |

| Производство электроэнергии | Очистка дымовых газов, сбор золы | Воздух: субмикронные частицы | Соблюдение требований по выбросам |

| Металлообработка | Фильтрация охлаждающей жидкости, очистка масла | 10-50 микрон | Продление срока службы инструмента |

Только в цементной промышленности одна производственная линия может использовать более 3000 рукавных фильтров в своей системе пылеулавливания, обрабатывая около 1 миллиона кубических футов воздуха в минуту, сохраняя при этом уровень выбросов ниже 10 мг/м³ в соответствии с экологическими нормами.

Ключевые преимущества систем рукавной фильтрации

Рукавные фильтры предлагают множество эксплуатационных и экономических преимуществ, которые делают их предпочтительными решениями для фильтрации во многих промышленных условиях.

Экономическая эффективность

Рукавные фильтры reduce operating costs by 30-50% compared to cartridge filters в приложениях с большим объемом. Один рукавный фильтр может заменить несколько картриджных фильтров, сокращая как первоначальные инвестиции, так и затраты на техническое обслуживание. Например, один рукавный фильтр диаметром 7 дюймов обеспечивает площадь фильтрации, эквивалентную примерно 5-7 стандартным 10-дюймовым картриджным фильтрам, но стоит на 40-60% дешевле.

Высокая грязеемкость

Большая площадь поверхности и глубина рукавных фильтров позволяют им улавливать значительные количества загрязнений до того, как потребуется замена. Промышленные рукавные фильтры обычно содержат 5-15 фунтов твердых веществ в зависимости от размера и применения во многих процессах интервалы обслуживания увеличиваются с недель до месяцев. Эта мощность приводит к меньшему количеству замен, сокращению времени простоя и снижению затрат на рабочую силу.

Универсальность и масштабируемость

Системы рукавных фильтров легко адаптируются к изменяющимся условиям процесса. Операторы могут изменить эффективность фильтрации, просто изменив микронные параметры мешка, не меняя корпус или трубопровод. Конфигурации корпусов с несколькими мешками обеспечивают параллельную работу, при которой можно обслуживать отдельные мешки, сохраняя при этом непрерывную фильтрацию, достигая 99,5% времени безотказной работы в критически важных приложениях.

Экологическое соответствие

Современные рукавные системы обеспечивают настолько низкий уровень выбросов твердых частиц, 0,01 зерна на сухой стандартный кубический фут , что значительно превышает требования EPA. Такая производительность помогает предприятиям избегать штрафов и сохранять разрешения на эксплуатацию, при этом на некоторых установках документально подтверждено сокращение выбросов на 95–99% по сравнению с неконтролируемыми источниками.

Критерии выбора и соображения

Выбор подходящего рукавного фильтра требует тщательной оценки параметров процесса и целевых показателей производительности.

Совместимость материалов

Материал рукавного фильтра должен быть химически совместим с технологической жидкостью и устойчив к рабочим температурам. Общие материалы включают в себя:

- Полипропилен: Экономичен для воды и мягких химикатов, подходит при температуре до 200°F.

- Полиэстер: Отлично подходит для общепромышленного использования, выдерживает температуру до 275°F, обладает хорошей химической стойкостью.

- Нейлон: Превосходная стойкость к истиранию при работе с суспензиями и механическими нагрузками.

- ПТФЭ: Премиум-опция для агрессивных химикатов и высоких температур до 400°F.

Рейтинг фильтрации

Микронный рейтинг определяет эффективность удаления частиц. Мешки с абсолютным номиналом гарантируют удаление всех частиц указанного размера, а мешки с номинальным рейтингом улавливают 85-95% частиц заявленного микронного уровня . Приложения, требующие стерильной фильтрации, требуют абсолютных номинальных характеристик, в то время как операции предварительной фильтрации и полировки часто экономически эффективно используют номинальные номинальные характеристики.

Расход и размер

Правильный размер обеспечивает оптимальную производительность и срок службы фильтра. Фильтры меньшего размера испытывают чрезмерный перепад давления и преждевременный выход из строя, а системы слишком большого размера приводят к потере капитала и пространства. Инженеры обычно проектируют системы рукавных фильтров для жидкостей, рассчитанные на скорости потока 10-15 футов в минуту через фильтрующий материал , балансируя эффективность и грязеемкость.

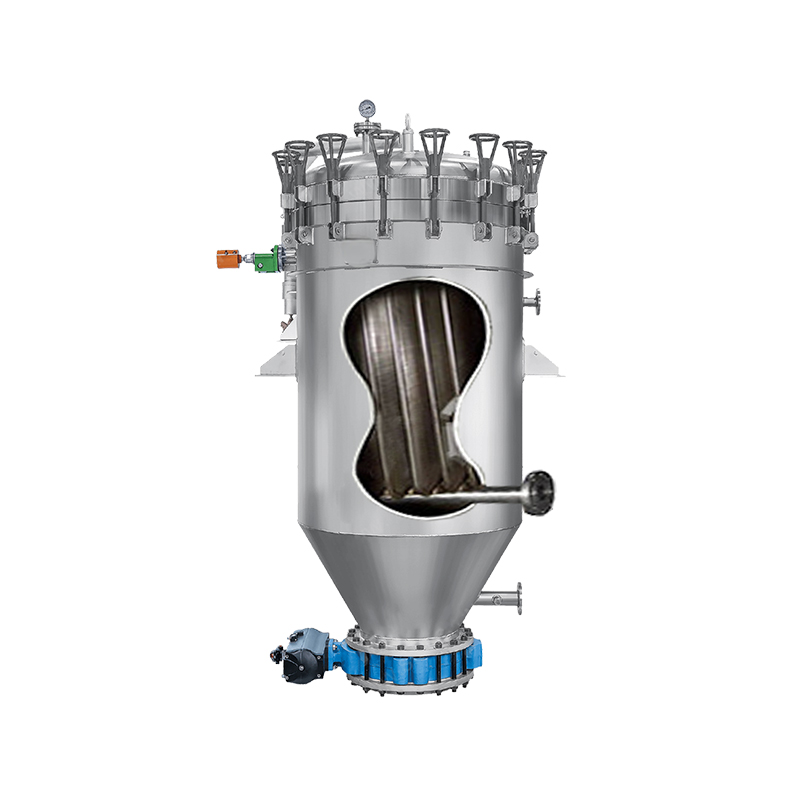

Конфигурация корпуса

Корпуса с одним мешком подходят для пакетных процессов и более низких скоростей потока (до 300 галлонов в минуту), а конфигурации с несколькими мешками подходят для непрерывной работы с большими объемами. Корпуса из нержавеющей стали обеспечивают долговечность и гигиеничность для использования в пищевой и фармацевтической промышленности, тогда как корпуса из углеродистой стали или полипропилена предлагают экономичные решения для менее требовательных применений.

Рекомендации по техническому обслуживанию и эксплуатации

Правильное обслуживание максимизирует производительность рукавного фильтра, продлевает срок его службы и обеспечивает стабильное качество продукции.

Мониторинг и замена

Регулярный контроль перепада давления указывает на состояние фильтра. Когда перепад давления достигает В 2–3 раза превышает значение чистого фильтра , обычно требуется замена мешка. Преждевременная замена приводит к потере производительности фильтра, а отложенная замена может привести к выходу из строя мешка и загрязнению последующего потока. Установка манометров или датчиков дифференциального давления позволяет заранее планировать техническое обслуживание.

Правильные методы установки

Правильная установка мешка предотвращает обход и обеспечивает эффективную фильтрацию:

- Перед установкой осмотрите сумку на наличие повреждений, проверив швы и целостность материала.

- Убедитесь, что воротник или кольцо мешка правильно сидят в корзине корпуса, чтобы предотвратить утечку нефильтрованной жидкости.

- Убедитесь, что опорная корзина не повреждена и правильно расположена для поддержки конструкции мешка.

- Закройте и закрепите крышки корпуса с надлежащим моментом затяжки, чтобы сохранить целостность уплотнения и предотвратить утечки.

Очистка и регенерация

Хотя большинство рукавных фильтров для жидкостей являются одноразовыми, в некоторых случаях используются очищаемые мешки, которые моются и используются повторно. 5-10 раз перед утилизацией . В системах рукавных фильтров с импульсной струей используются потоки сжатого воздуха для удаления шлаков пыли, что продлевает срок службы мешков до 2–5 лет при правильном обслуживании. Регулярные циклы очистки поддерживают низкий перепад давления и предотвращают чрезмерное накопление пыли, которая может повредить фильтрующий материал.

Документация и ведение учета

Ведение записей об обслуживании помогает оптимизировать выбор фильтров и прогнозировать необходимость технического обслуживания. Ключевые показатели включают дату установки, тенденции перепада давления, скорости потока и причины замены. Эти данные позволяют провести анализ затрат и выявить возможности для усовершенствования процесса или использования альтернативных марок фильтров, позволяющих снизить эксплуатационные расходы.

Будущие тенденции в технологии рукавной фильтрации

Развитие материаловедения и технологий производства продолжает улучшать характеристики рукавных фильтров и расширять возможности их применения.

Технология нановолокна представляет собой значительную инновацию: пакеты с покрытием из нановолокна достигают эффективность субмикронной фильтрации при сохранении более низкого перепада давления чем традиционные СМИ. Эти усовершенствованные фильтры улавливают частицы размером до 0,1 микрона с эффективностью 99,99 %, что открывает возможности для применения в производстве полупроводников и в чистых помещениях фармацевтической промышленности, ранее требующих HEPA-фильтрации.

Интеллектуальные системы фильтрации, включающие датчики Интернета вещей и прогнозную аналитику, становятся все более распространенными. Мониторинг перепада давления, температуры и расхода в режиме реального времени позволяет использовать алгоритмы прогнозного обслуживания, которые прогнозируют время замены фильтра с помощью точность 95% , сводя к минимуму непредвиденные сбои и оптимизируя управление запасами. Некоторые системы автоматически регулируют циклы очистки в зависимости от фактической загрузки пыли, а не фиксированных интервалов времени, продлевая срок службы фильтра на 20–30%.

Инициативы в области устойчивого развития стимулируют разработку биоразлагаемых и пригодных для вторичной переработки фильтрующих материалов. Полимеры на биологической основе и натуральные волокна становятся альтернативой синтетическим материалам, при этом некоторые производители достигают сопоставимых показателей при одновременном снижении воздействия на окружающую среду. Подходы промышленной экологии теперь восстанавливают ценные материалы из отработанного фильтрационного кека, превращая затраты на утилизацию отходов в потоки доходов в таких приложениях, как регенерация катализаторов и регенерация драгоценных металлов.

English

English русский

русский Français

Français Español

Español Deutsch

Deutsch Tiếng Việt

Tiếng Việt